随养经济的发展和国民生活水平的提高,机械化程度得到很大的发展,特别是机械自动化有了很大的进步。用于机械自动化设备上的电缆也大量增加,工程机械用 挖掘机、起重机;具有机械应力的机床和输送线;自动化机械装配线、钢铁冶金轧板等行业,特别是活动的机械手臂用量更多。而目前机械手臂用的电缆大部分都是 普通的橡胶电缆,在机械强度、耐环境等方而存在不少的缺陷。目前大部分的机械手臂常用的电缆由于活动量大,经常弯折,电缆的护套层会出现裂纹,内部的结构 会出现松散或断裂现象。经过一段时间就须更换新的电缆,成木居高,使用不便。针对频繁移动、频繁扭转的工程机械设备用电缆的不足之处,设计人员研制了抗 扭转性能优异、且耐恶劣使用环境的电缆,可以大大降低使用成木。可广泛应用于工程机械用挖掘机、起重机;具有机械应力的机床和输送线;自动化机械装配线、 钢铁冶金轧板等行业。电缆可伴随自由扭转或连续频繁往复运动的类似设备的电源连接。

产品性能特点

抗扭转耐环境加强型工程机械用软电缆的技术特点

2.1.1中心采用加强筋,并采用隔离层。并保证电缆在承受纵向拉力时加强筋存在滑移的可能,不损伤绝缘层

2.1.2在提高内外护层橡胶材料拉伸强度和抗撕裂强度,改善耐弯曲性能的基础上,通过在护层间增加一种优良的增强材料,来进一步增强电缆护层的机械强度 和韧性。加强层采用新型合成纤维间隙编织,具有高强度、高弹性模量、韧性、热稳定性等特性,抗磨性和抗变载荷性能达到和纯聚脂一样,断裂强度达 19.6cn/dtex以上

2.1.3外护层十加强层十内护层通过调整橡胶材料的粘度,利用高温高压连续硫化工艺,使三者之间紧密粘,形成三位一体结构,在电缆的往复运动中不剥离分层。

2.1.4电缆通过常规温度下的电缆抗扭转性能试验,即在常温下,试验周期不少于3600次的抗扭转性能试验。并能通过极限温度下的电缆抗扭转性能试验,即成品电缆在温度一40℃下,试验周期不少于8次的抗扭转性能试验

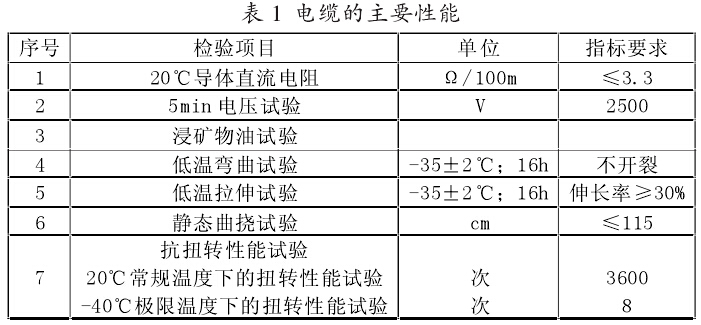

2.2电缆性能要求

成品电缆的主要性能应符合表1的规定

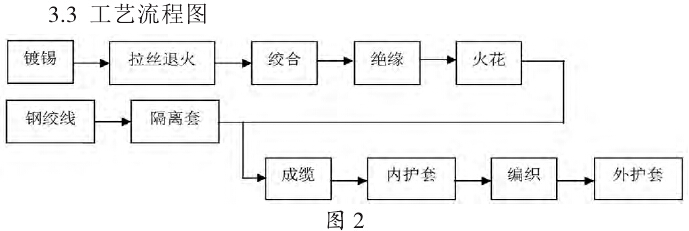

电缆结构设计及制造技术

根据上述性能和特点,该产品结构设计主要依据参照(}B/'15013.1《额定电压450/750V及以下橡皮绝缘软电缆第1部分:一般要求》.GB /T5013.2《额定电压450/750V及以下橡皮绝缘软电缆第2部分:通用橡套软电缆》和(;B/'17594《电线电缆橡皮绝缘和橡皮护套》的有 关技术内容而进行

在产品性能上,保证了挖掘机、行车、吊车及类似设备抗扭转耐环境加强型工程机械在额定电压下长期工作的安全可靠性,电缆能确保扭转、拉伸、弯曲频繁使用。

3.1产品结构设计

3.1.1导体:采用符合(;B/'13953规定的5类导体,纹线节距合理控制,保证导体在具有良好电性能的同时,具有一定的柔软性,便于安装敷设

3.1.2绝缘:绝缘采用乙丙橡胶为基料的胶料,绝缘线芯采用数字标志以示识别,且应符合(;B6995.4的规定

3.1.3加强筋:加强筋采用细钢兹束纹而成,在保证抗拉强度的情沉下,增加柔软性,镀锌钢纹线应符合Y B/'1'098的规定

3.1.4隔离层:隔离层采用与绝缘材料工作温度相适应的橡胶材料,并保证加强筋在受力时的滑移性能

3.1.5成缆:绝缘线芯应采用同心式纹合成缆,中心层采用挤包隔离层的镀锌钢纹线。电缆的成缆纹向为右向,线芯中间允许填充,以填充圆整为原则,成缆后允许绕包合适的包带

3.1.6加强层:加强层放置在内、外护套之间。采用杜邦芳纶纤维兹编织,编织层均匀,不允许整体接续,每Im长度上允许更换一个线锭

3.1.7护层:内、外护套采用以氯丁橡胶为基料的护套材料,通过硫化体系、软化剂体系和补强剂体系的选择,优化配方设计,达到耐磨、耐低温、耐弯曲等性 能要求。利用高温高压连续硫化工艺,使内、外护套与加强层形成复合结构,内、外护套粘连紧密,在电缆的往复运动中不剥离分层

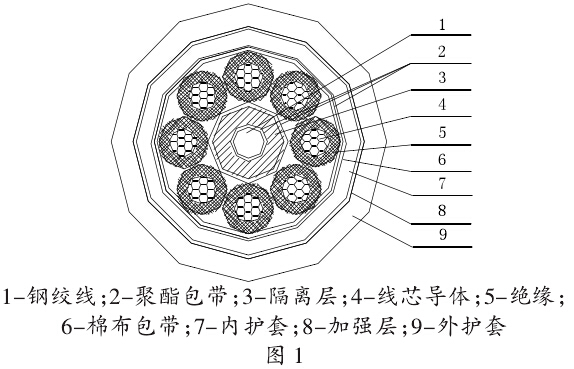

3.2电缆结构示意图

抗扭转耐环境加强型工程机械用软电缆的设计结构,详见示意图抗扭转耐环境加强型工程机械用软电缆结构示意图

- ZC-TX-GS-FP1GRP1补偿电缆

- ZC-TX-GB-FP1VRP1补偿电缆

- ZC-TX-GA-VP1VRP1补偿电缆

- 门机大车进线电缆GREFR-3x185+1x70

- 门式起重机电缆YCW3x185+1x50有哪些优点